发货:3天内

发送询价

a.耐磨性

坯料在模具型腔中塑性变性时,沿型腔表面既流动又滑动,使型腔表面与坯料间产生剧烈的摩擦,从而导致模具因磨损而失效。所以材料的耐磨性是模具基本、重要的性能之一。

硬度是影响耐磨性的主要因素。一般情况下,模具零件的硬度越高,磨损量越小,耐磨性也越好。另外,耐磨性还与材料中碳化物的种类、数量、形态、大小及分布有关。

b.强韧性

模具的工作条件大多十分恶劣,有些常承受较大的冲击负荷,从而导致脆性断裂。为防止模具零件在工作时突然脆断,模具要具有较高的强度和韧性。

模具的韧性主要取决于材料的含碳量、晶粒度及组织状态。

c.疲劳断裂性能

模具工作过程中,在循环应力的长期作用下,往往导致疲劳断裂。其形式有小多次冲击疲劳断裂、拉伸疲劳断裂接触疲劳断裂及弯曲疲劳断裂。

模具的疲劳断裂性能主要取决于其强度、韧性、硬度、以及材料中夹杂物的含量。

高温性能,当模具的工作温度较高进,会使硬度和强度下降,导致模具早期磨损或产生塑性变形而失效。因此,模具材料应具有较高的抗回火

d.稳定性

以保证模具在工作温度下,具有较高的硬度和强度。

耐冷热疲劳性能,有些模具在工作过程中处于反复加热的状态,使型腔表面受拉、压力变应力的作用,引起表面龟裂和剥落,摩擦力,阻碍塑性变形,降低了尺寸精度,从而导致模具失效。冷热疲劳是热作模具失效的主要形式之一,帮这类模具应具有较高的耐冷热疲劳性能。

e.耐蚀性

有些模具如塑料模在工作时,由于塑料中存在元素,受热后析出HCI、HF等强侵蚀性气体,侵蚀模具型腔表面,加大其表面粗糙度,加剧磨损失效。

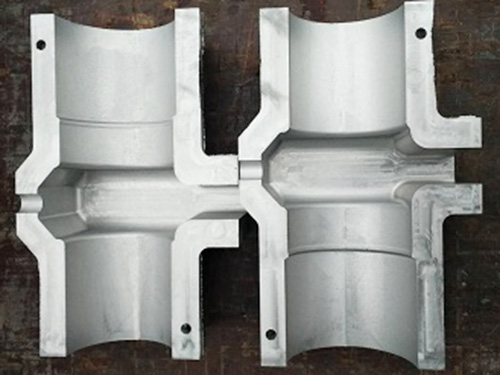

大型复杂零件挤压铸造模具的功能要求以及根据浇注系不同分类

大型复杂零件挤压铸造模具的功能要求以及根据浇注系不同分类{一}、大型复杂零件挤压铸造模具的功能要求

根据成形制件的结构特点及成形工艺方案要求,该大型复杂零件采用挤压铸造成形过程具有合金液输送和充型体积大、铸件成形困难、挤压压力大等特点,因此,为满足成形要求,大型复杂零件挤压铸造模具设计时考虑模具的预合型功能、快速施加挤压压力的能力、锁模力、垂直抽芯与侧向成形以及铸件成形精度与生产一致性要求等方面的问题。

(1)模具的预合型功能

模具的预合型就是指在合金液充型前,模具各零件运动至预定合模的位置,使模具形成一个接近铸件成形尺寸的封闭型腔,以便合金液的充型。对于大型复杂零件,在充型时所需要的合金液体积很大,为了保证合金液的质量,避免合金液在输送和充型的过程中产生严重的氧化、吸气等现象,应尽可能地减小合金液与空气的接触时间和在料筒中的停留时间,因此,要求设计的模具结构要具有预合型功能,能够实现合模充型。模具充型完成后要迅速在合金液上施加挤压压力,因此,需要模具结构能够实现快速解锁,以保证挤压压力的顺利施加。模具的预合型是挤压铸造成形过程中非常关键的一步,该过程直接影响到合金液的充型过程以及挤压压力的建立过程,模具预合型的位置需要能够的控制。

(2)快速施加挤压压力

在挤压铸造过程中,为保证成形大型复杂铸件的品质要求,要在合金液结晶凝固的过程中施加足够大的挤压压力。由于该铸件的体积较大,合金液输送和充型量大,充型时间较长,合金液在浇注的过程中热量损失会比较严重,为了保证在充型完成后,上模压力能够快速的施加到合金液充型末端位置上,使其在合金液中建立起较大的补缩比压,同时尽量减小合金液硬壳层对施加挤压压力的影响,需要要求模具具有快速在模腔内合金液中建立较高挤压力的能力,模具在预合型充型的基础上能够实现快速解锁,尽量缩短加压时间间隔。

(3)锁模力

对于具有复杂结构特点的大型零件,为了得到综合性能优良的成形铸件,通常在挤压铸造成形过程中需要使用较大的机械压力,以获得理想的挤压铸造组织,而对于具有复合分型特点的挤压铸造模具结构,要满足在较大的机械压力作用下的成形要求,需要模具结构能够提供额外的较大的锁模力,以保证模具侧向成形的要求。

(4)垂直抽芯与侧向成形

针对大型复杂零件的结构特点,挤压铸造模具结构要求具有垂直抽芯与侧向成形的能力,因此,模具结构需要采用复合分型的方式。在传统的挤压铸造成形工艺中,对于空心柱体类零件,其凸模(型芯)一般与上模或者下模固连,使其随着上模一起运动,实现挤压过程中的加压和抽芯等功能。对于本文所讨论的大型复杂零件,其零件也有通孔,但由于零件轴向尺寸较大,使的成形该结构的模具型芯高度比较大(970mm)如果按照传统的方法,将型芯固连在上模或者下模上,其模具的抽芯距离或者取件时铸件的垂直运动距离将会很大,不符合设备条件和实际生产要求,同时,模具型芯的定位精度还将直接影响到铸件孔的精度以及侧模的定位精度,因此,在挤压铸造成形模具的设计需要考虑模具型芯的定位与安装的问题。

(5)铸件成形精度与生产一致性要求

在挤压铸造过程中,为保证铸件的成形精度和生产一致性要求,合金液需要实现定量输送与充型。除传统的间接挤压铸造成形工艺外,对于大多数具有直接挤压铸造工艺特点的成形方式,因其没有单独的充型系统(料柄),定量的合金液将全部成形为铸件本体,因此,合金液充型体积越,成形铸件的轴向精度就会越高,铸件后期的机加工余量也就越少。如果浇注过程中合金液体积偏小,会使充型及补缩过程无法顺利完成,影响成形铸件的质量,增加生产的废品率;如果合金液体积偏大,会造成合金材料的浪费,增加成形铸件的飞边等,甚至会影响铸件的质量及模具的寿命。针对本文所提出的大型复杂支架挤压铸造工艺方案,虽然其充型过程具有间接挤压铸造工艺的特点,但由于合金液输送系统本身存在的误差和挤压下压量及合金液收缩率大小的影响,使得铸件的定量充型难以得到准确的控制,同时,为了保证铸件充型的完整性和补缩压力的充分施加,充型的合金液体积一般要大于铸件所需要的合金液体积,这也导致了不同铸件的尺寸一致性难以得到保证,因此,在挤压铸造成形过程中,除了通过控制合金液输送系统的精度外,还需要在挤压铸造成形模具结构设计中考虑这一因素,以满足成形过程中合金液充型的要求。

{二}、覆膜砂铸造模具根据浇注系不同分类

根据浇注系统型制的不同可将覆膜砂铸造模具分为三类:

(1)大水口模具:流道及浇口在分模线上,与产品在开模时一起脱模,设计简单,容易加工,成本较低,所以较多人采用大水口系统作业。

(2)细水口模具:流道及浇口不在分模线上,一般直接在产品上,所以要设计多一组水口分模线,设计较为复杂,加工较困难,一般要视产品要求而选用细水口系统。

(3)热流道模具:此类模具结构与细水口大体相同,其大区别是流道处于一个或多个有恒温的热流道板及热唧嘴里,无冷料脱模,流道及浇口直接在产品上,所以流道不需要脱模,此系统又称为无水口系统,可节省原材料,适用于原材料较贵、制品要求较高的情况,设计及加工困难,模具成本较高。热流道系统,又称热浇道系统,主要由热浇口套,热浇道板,温控电箱构成。我们常见的热流道系统有单点热浇口和多点热浇口二种形式。单点热浇口是用单一热浇口套直接把熔融塑料射入型腔,它适用单一腔单一浇口的塑料模具;多点热浇口是通过热浇道板把熔融料分枝到各分热浇口套中再进入到型腔,它适用于单腔多点入料或多腔模具。

泊头市昊鑫模具有限公司(http://www.btshxmj.com)主营多种不同型号的立式射芯机、覆膜砂旧砂再生设备、垂直造型机,型号众多,能对您的售后提供支持,帮助您得到满意的设备,确保您在设备使用过程中及时地解决遇到的问题,并得到我们周到的服务。